(1) Årsager til vanskeligheder med at nedrive

For stort injektionstryk og tid: Hvis injektionstrykket er for højt eller injektionstiden er for lang, Det kan føre til overdreven fyldning, hvilket resulterer i en lavere krympningshastighed end forventet, hvilket gør demolding vanskelig.

High Holding Pressure og Lang Holding Time: Dette kan skabe et betydeligt resttryk i hulrummet, komplicere demoldingsprocessen.

Høj smeltetemperatur: Hvis smeltetemperaturen er for høj, eller injektionstrykket er for højt, den varme smelte kan nemt træde ind i hullerne mellem støbsstømkernerne, hvilket fører til blinkende og dårlig demolding.

Lav dysetemperatur, kort køletid og afbrydelse i materialetstrøm: Disse faktorer kan påvirke negativtDemoldingsprocess.

Forkert form temperatur Control: Hvis temperaturen i den faste forme er for høj, kan det forårsage demolding vanskeligheder. Hvis demolding er udfordrende ved afskedslinjen, kan skimmelstemperaturen øges en smule og afkølingstiden reduceres. Omvendt, hvis demolding er vanskelig på hulrummets overflade, kan formen temperatur sænkes eller køletiden øges.

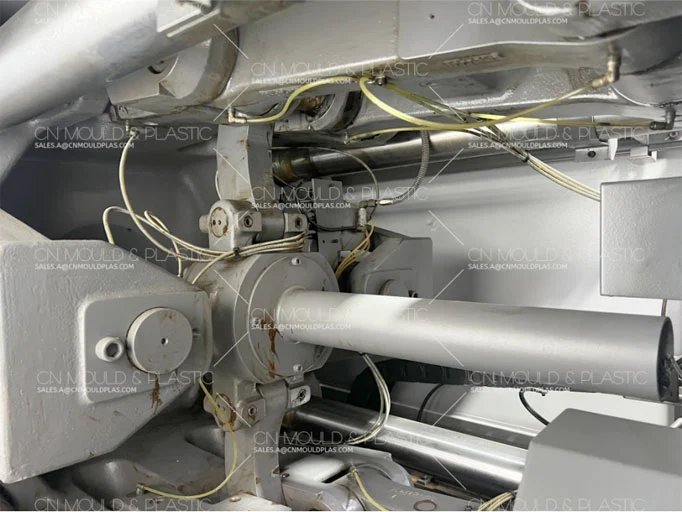

Forhindringer mellem dysen og hulhulen: Hvis der er blokeringer, eller hvis smeltet plast lækker mellem dysen og mug eller hvis radius af dysens afrundede hjørne er større end formens, kan det føre til lækage problemer.

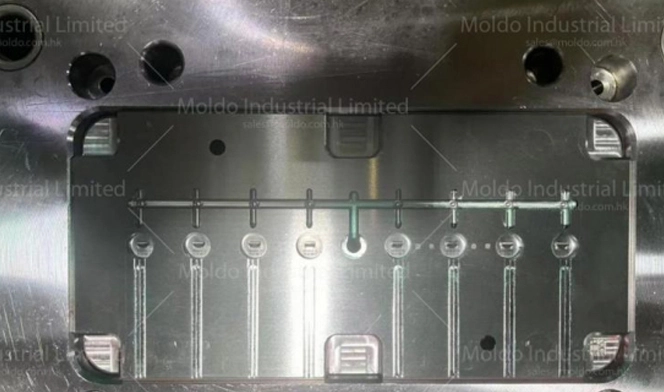

Lav overflade Glathed af den faste form: Utilstrækkelig smøring eller ujævne sidevægge kan øge demolding modstand, som kan sammensættes af indvendige draktvinkler i formen.

Ubalancerede foderpunkter i Multi-Cavity Molds: ujævn fodring kan føre til ubalanceret fyldning i forskellige hulrum.

Dårlig Venting Design: Især i dybe rørformede dele, kan dette skabe et vakuum mellem produktet og kernen, komplicerer demolding.

(2) Foranstaltninger for at undgå at nedbryde vanskeligheder

Sænk Barrel Temperatur: Dette vil reducere smeltetemperaturen, forhindre overløb og relaterede klipning problemer.

Reducer injektionstrykket korrekt: Afkortning af injektionstiden, forlænge afkølingstiden, og forebyggelse af afbrydelse af materialet kan hjælpe.

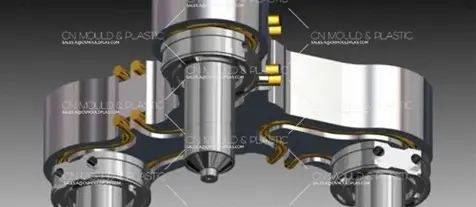

Installer Z-Shaped Trækstaver på Moving Mold side: Disse stænger kan hjælpe med at trække komponenterne ud under demolding.

Indfør en temperatur Differential: Oprethold en temperaturforskel mellem de bevægelige og statiske forme sider.

Forbedre plastsmøring: Hvis smøring er utilstrækkelig, overveje at tilsætte et eksternt smøremiddel til den statiske forme, hvis det er tilladt.

Juster støbstemperatur rundt i delingslinjen: Hvis demolding er svært ved delingslinjen, øge støbstemperaturen lidt og reducere køletiden; hvis vanskeligt på hulrummet overfladen sænke forme temperaturen eller øge køletiden.

Juster Parallelisme af støbeplader: Sørg for, at de bevægelige og faste plader forbliver parallelt med hinanden.

Sørg for tilstrækkelig Ejektion Stroke: Styr udskydningshastighed og tryk inden for et passende område.

Pudse hulrum og flow kanaler: Øge overfladen glathed af hulrum og kanaler. Ved polering, sørg for, at bevægelsesretningen af polerværktøjerne er i overensstemmelse med smeltets fyldningsretning.

I produktionen, hvis der forekommer klækning under demolding, bør det første overvejes, om injektions- eller holdtrykket er for højt. at føre til overdreven fyldning og få materialet til at optage yderligere huller, hvorved det komplicerer demolding. Materialets temperatur skal også kontrolleres; overdreven temperatur kan føre til to hovedproblemer: plasten kan nedbryde og misfarve ved overophedning, hvilket medfører brud under demolding eller materialet afkøles måske ikke hurtigt nok efter indgangen i hulrummet, hvilket kræver en forlænget afkølingstid. Derfor skal tøndetemperaturen justeres efter materialets egenskaber. Endelig bør skimmelsvampeproblemer vurderes, da ubalanceret foder kan føre til inkonsekvente kølingshastigheder. iForøgelse af sandsynligheden for at klæbe sig under demolding, nødvendiggør forbedringer af støbeforme.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk