1. Årsager til dårlig overfladeglans

Ved evaluering af glans af injektionsformede produkter, nøglefaktorerne er graden af lysstyrke på overfladen og den ensartede lysstyrke. Typisk kan to typer fejl identificeres: en, hvor overfladeglansen er for høj eller for lav. og den anden hvor glansen er ujævnt, viser variationer.

Dårlig overfladeglans refererer til en kedelig, ikke-glans overflade eller reduceret gennemsigtighed i gennemsigtige produkter. De vigtigste årsager til dårlig glans under produktionen omfatter følgende:

(1) Forurening og overfladefejl på skimmelhulen

Olie, fugt overdreven eller forkert brug af frigivelsesmidler på skimmelhulen overflade kan forårsage den støbte del til at synes sløv. Derudover kan eventuelle ridser, korrosion, eller mikro-huller på skimmelhulen overflade overføres til produktet, Det fører til dårlig overflade glans.

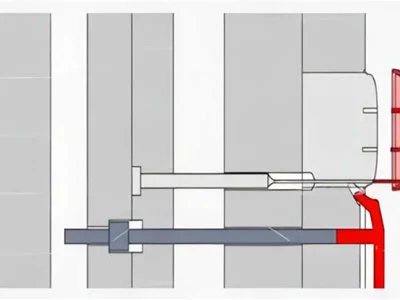

(2) Små eller pludselige ændringer i porten og løberen tværsniter

Hvis skimmelporten og løberen tværsnit er for små eller pludselige ændringer, overdreven forskydning under indsprøjtningen kan forårsage ustabil, turbulent strøm af det smeltede materiale hvilket resulterer i dårlig glans på produktets overflade.

(3) Dårlig ventilation i formen

Hvis ventilationshullerne eller udstødningskanalerne i formen er for små eller blokeret, forkert udluftning kan forårsage gas til at ophobe sig i skimmelhulen, fører til en kedelig finish kendt som "sticking" glans.

(4) Lave Barrel og dyse temperaturer

Hvis tønden overfladeglansen af de støbte dele vil blive kompromitteret.

(5) Overdreven indsprøjtningshastighed

Hvis indsprøjtningshastigheden er for hurtig, har luften i skimmelhulen muligvis ikke tid nok til at flygte. hvilket får luft til at føre til "skyet" eller dårligt glans på produktet.

(6) Langsom injektionshastighed

Hvis indsprøjtningshastigheden er for langsom, kan temperaturen i den forreste kant af materialet være for lav som kan påvirke overfladen negativt.

(7) Lavt indsprøjtningstryk eller utilstrækkeligt holdetryk

Hvis injektionstrykket er for lavt, eller holdtrykket er for kort, vil materialet ikke være tilstrækkeligt komprimeret. Det fører til dårlig overflade glans.

(8) Form temperatur for høj eller for lav

Form temperaturen spiller en væsentlig rolle i overfladens kvalitet af støbte dele. Overfladeglans kan variere betydeligt afhængigt af typen af plast og forme temperatur. Hvis skimmelstemperaturen er for lav, kan materialet straks stærkes, når det kommer i kontakt med støbeformen. forårsager dårlig reproduktion af skimmelhulen overflade. Hvis materiale og forme temperatur er for høj, kan materialet nedbrydes, producerer lavmolekylære flygtige stoffer, der danner mikrohuller på overfladen, hvilket resulterer i kedelig, dårlig glans.

(9) Dårlig Fillerdispersion i fiber-Reinforceret plast

Hvis fyldstoffet i fiberforstærket plast er dårligt spredt eller udsat på overfladen, kan det medføre tab af glans.

(10) Vandindhold eller flygtigt indhold i materialet

Højt vandindhold eller andre flygtige stoffer i materialet, dårlig harpiksens blod, blanding af uforenelige materialer ujævne partikelstørrelser eller overdreven brug af genvundet materiale kan alle føre til dårlig overfladeglans.

(11) Ujenlig køling til krystallinske harpikser

For krystallinske harpiks kan ujævn afkøling føre til dårlig glans. For tykkevæggede dele kan utilstrækkelig køling medføre, at overfladen bliver grov og mørk.

2. Foranstaltninger for at undgå dårlig glans

(1) Puds formen overflade og holde det rene

Sørg for, at skimmelhulen er fri for olie, vand og forurenende stoffer. Brug den rigtige type og mængde af frigivelsesmidler til at forhindre sløvhed på overfladen.

(2) Forøge mug temperaturen

Øge skimmelstemperaturen passende og sikre ensartet temperaturfordeling. Det anbefales at anvende en temperaturstyret køle cirkel.Ud med varmt vand til at overføre varme hurtigt hen over hulrummet, undgå længere forme cykler.

(3) Øg Barrel og dyse temperaturer

Høj temperaturen af tønden

(4) Reducere injektionshastigheden for specifikke defekter

Hvis et mælkehvidt eller mørkt område fremkommer i nærheden af porten eller ved ændringen i tværsnit, nedsættelse af injektionshastigheden kan bidrage til at forbedre glansen.

(5) Tør materialet grundigt

Tør materialet ordentligt før støbning, og sørg for, at det blandes jævnt. Sive materialet for at sikre ensartet partikel.

(6) Sikre rent og tørt materiale

Hvis du bruger regrind materiale, sørg for, at det er rent og tørt. Begræns brugen af regrinderet materiale i fremstillingen af støbte dele.

(7) Forbedring af Fillerdispersion

Hvis dårlig udfyldning forårsager dårlig glans, skifte til harpiks med bedre flow egenskaber eller brug en stærkere blandeskrue til at forbedre dispersion.

(8) Kontrolindsprøjtningshastighed

Opretholdes en passende indsprøjtningshastighed og forøges eller forstørres udlufningshuller eller udstødningskanaler for at sikre en jævn udluftning af. Form.

(9) Forøg injektionstrykket eller holdetryk

Sørg for, at injektionstrykket og holdtrykket er tilstrækkeligt, og at holdningstiden er tilstrækkelig til at komprimere materialet fuldt ud inde i ca. Ønsket.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk