Hovedgrundlaget for skimmel design er plast produkt tegning, reel prøve, 3D-modellering og specifikke krav, der stilles af kunden. Formeren skal vurdere, om plastdelenes konstruktionskrav er rimelige, herunder vægtykkelsen trækkevinkel, dimensional præcision, form- og positionstolerance, forstærknings ribben, støtteoverflade, afrundet hjørne udseende og så videre. Det specifikke indhold af skimmel design gennemgang er som følger:

1. Indholdet af strukturelt design gennemgang af plastdeler

Den eksterne form design af plast skal gå gennem polering, modifikation og anden overfladedesign, og det er nødvendigt at overveje, om afdelingslinjens position direkte påvirker udseendet af produktet.

Kontrollér anslag, slitage, styrke og stivhed af plastdele under statisk og dynamisk belastning.

Det er hovedsageligt at overveje muligheden for støbning, deformation af plastdele, og det er også nødvendigt at overveje, om plastdelene kan samles ved høj hastighed på produktionslinjen.

2. Væg tykkelse ensartet plast dele

Hvis vægtykkelsen ikke er ensartet, vil påfyldningshastigheden og afkølingen af plastikken være ujævnt. Dette resulterer i mange kvalitetsproblemer såsom vaskmærke, vakuumbobler, vridning og endda revner. Bestemmelse af den passende vægtykkelse er et af de vigtigste indhold af produktdesign.

3. Forstærket Ribs og Boss af plast dele

De forstærkede ribben skal formen være korrekt.

4. Om kladdevinklen er rimelig

Kladsvinkel er direkte relateret til frigivelse kvaliteten af plastprodukter. Derfor skal plastprodukterne have tilstrækkelig drabsvinkel. Klarvinklens retning skal være egnet til delingsfladen, når plastproduktet dannes. ellers vil det påvirke udseendet og dimensionen af produktets vægtykkelse og endda styrken af nogle dele af plastprodukterne.

5. Farve af plast dele

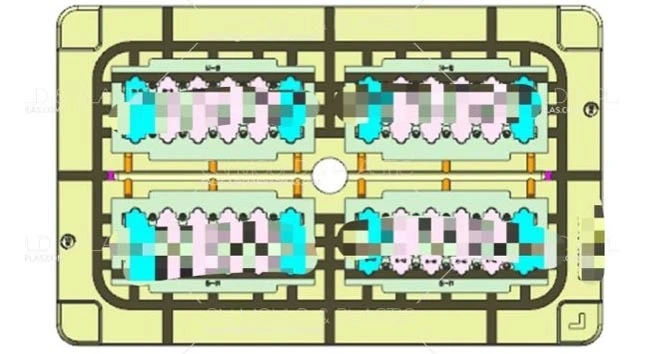

For store produkter er det let at producere ujævn farve. For mere end to dele af plast, som har farve, og som ikke må have farveforskelle, Det er bedst at overveje den samme forme med flere hulrum, og ikke adskille plastdelene i en enkelt hulhule.

6. Dimensionel præcision

Kontroller, om der er problemer med de relative dimensioner af plastdelene.

7. Om efterbehandling er påkrævet, efter at plastprodukter er dannet

Nogle plastprodukter kræver varmebehandling eller overfladebehandling efter formning.

Ved beregningen af støbningsstørrelsen af produkter, der kræver varmebehandling, bør varmebehandlingens indflydelse på deres størrelse tages i betragtning.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk