Kapacitet

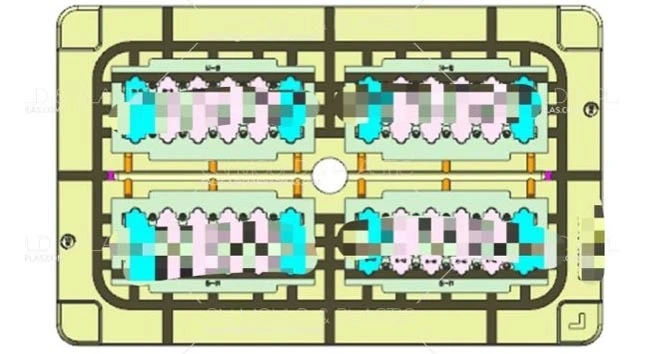

- Injektionsforme til eksport

- LSR skimmel til eksport

- BMC- forme til eksport

- Skæring af dør

- Skum skæring og konvertering

- Tynd pladeekstrusion

- Efter injektion Process

- Automatisering af monteringen

- Turnkey Indsæt støbningssystemet

- Design til fremstillinger

- Design af Fixture (Jig)

- Hurtig prototypning

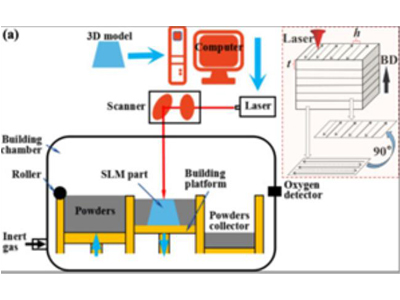

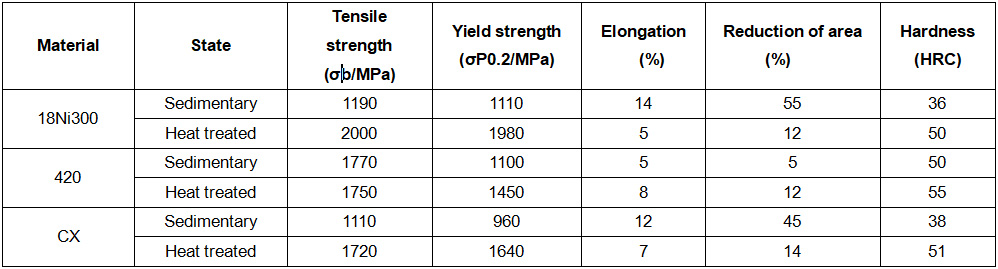

- Metal 3D-tryk

Hent øjeblikkelig citat

HEADER_MOBILE_LOOKING

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk