Hulebalancen henviser generelt til produkter med flere hulrum. I injektionsprocessen skal hvert produkts hulrum fyldes på samme tid som muligt for at opnå balance i hulrummet.

1. Årsager til hulrum Balance:

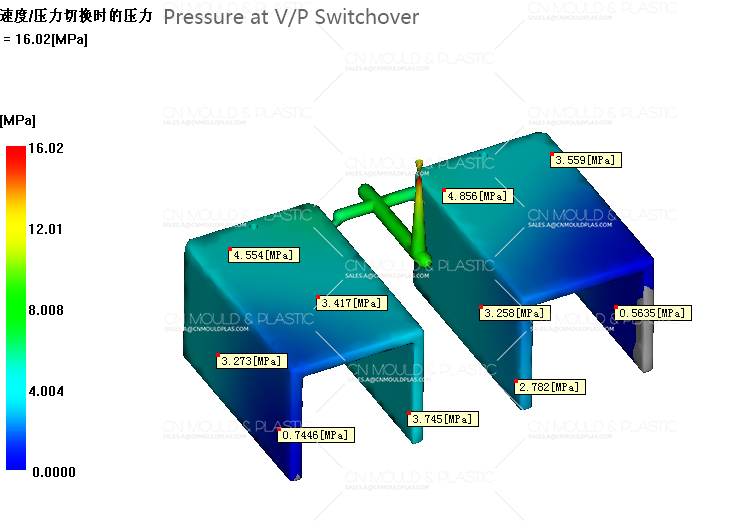

Når plasten kommer ind i hulrummet gennem flow-kanalen, har smeltningen en bestemt temperatur, tryk og hastighed. Alle tre variabler er tidsafhængige, hvilket betyder, at værdien af hver variabel vil ændre sig over kort tid, indtil fyldningen er færdig.

For eksempel falder smeltetemperaturen med tiden. Hvis smeltetemperaturen indsprøjtes ved 280 ° C, efter et sekund, er smeltetemperaturen lavere end 280 ° C. Den endelige størrelse og kvalitet af hvert injektionsstøbt produkt afhænger af temperatur, tryk og hastighed. Hvis de to hulrum ikke er fyldt med lignende fyldningsbetingelser, vil de to dele produceret af hver hulrum være forskellige.

2. Ubalance af hulrumsfordeling og dens indflydelse:

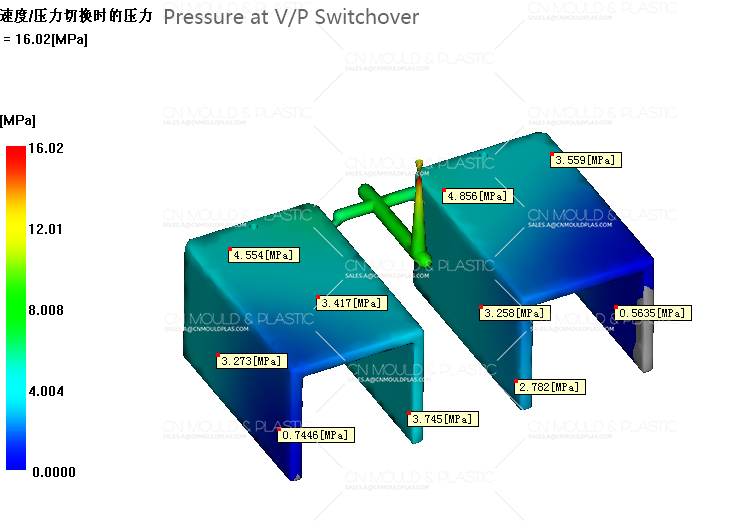

Uafbalanceret hulrum fordeling betyder, at indsprøjtningsformen, layout af rummet i hulrummet ikke er ensartet, der medfører inkonsekvente parametre såsom tryk, temperatur, hastighed og strøm under indsprøjtningsprocessen.

På denne måde kan visse områder af plastmaterialet lide for meget tryk eller for høj temperatur, mens andre er for lave dermed påvirker kvaliteten af injektionsstøbningen.

Specifikt har den ubalancerede fordeling af hulrum hovedsageligt følgende virkninger:

1) ujævn påfyldning

På grund af den ubalancerede fordeling af hulrummet, plastmaterialet i nogle områder kan nå slutpunktet for fyldning tidligt under sprøjtestøbning, hvilket fører til problemet med ujævn påfyldning.

Hvis fyldningen ikke er ensartet, vil det støbte produkts størrelse, form og overfladekvalitet have problemer, såsom vridning, krympning og så videre.

2) Udluftning er vanskeligt

Ubalanceret hulrumsfordeling er ikke befordrende til udluftning. Fordi trykket i forskellige områder er anderledes, er gassen vanskeligt at ventilere glat, som vil medføre utilstrækkelige udluftningsproblemer.

Hvis der er bobler i det dannede produkt, vil det ikke kun påvirke den normale anvendelse, men også føre til materialeaffald. lav produktionseffektivitet og andre problemer.

3. Hvordan løse problemet med ubalanceret hulrum fordeling?

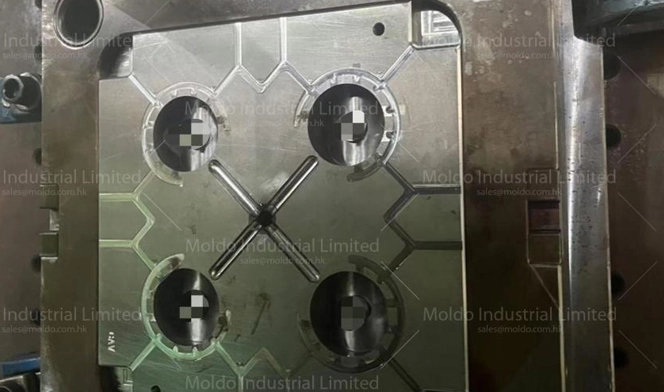

1) Overvej den ensartede hulrum layout i skimmel design, og gøre hulrum fordeling mere ensartet så vidt muligt.

2) Indsprøjtningsposition og strømningshastighed af plast justeres rimeligt Indsprøjtningsparametrene i de forskellige regioner er mere forenede.

3) Brug justerbar form temperatur kontrolsystem til at justere temperaturen i forskellige områder, for at opnå bedre fyldning effekt.

4) Gør rimelig brug af Venting System af skimmel, forbedre forsegling og ventilering ydeevne af støbeformen, og hjælpe gassen til hurtigt at blive udledt fra hulrummet.

Kort sagt, under sprøjtestøbning proces, den ubalancerede fordeling af hulrum vil påvirke injektionsstøbning kvalitet, medfører forskellige defekter. Derfor, i form design og injektion proces, Der bør være opmærksomhed på optimering af hulrumsfordelingen og valg af de relevante procesparametre for at minimere forekomsten af injektionsfejl.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk